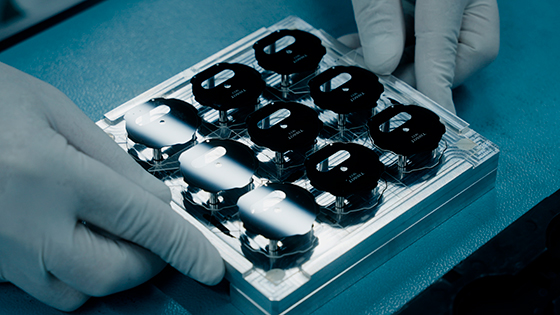

La marque locloise a consenti à de gros investissements dans un laboratoire avant-gardiste dédié à la réalisation des cadrans solaires de la T-Touch Connect Sport. Une ligne de production, regroupant les quatre étapes de fabrication, a été mise sur pieds. Du dépôt de couches minces au contrôle qualité, toutes les opérations se déroulent dans un milieu de salles blanches.

Afin de développer sa technologie solaire, Tissot a investi 20 millions de francs dans un laboratoire ultrasophistiqué, géré par Nivarox-FAR, entité du Swatch Group. Au sein de quelque 1’000 m2, 25 personnes œuvrent journellement, dans le cadre de plusieurs salles blanches, à la conception minutieuse de cadrans solaires destinés, pour l’instant, au modèle phare de la marque, la T-touch Connect Sport. Cette pièce, qui demeure un véritable garde-temps, est le résultat de plusieurs années de développement. Elle intègre de nouvelles technologies qui allient cellules solaires et savoir-faire horloger suisse. Outre la précision de vraies aiguilles, une autonomie impressionnante et des caractéristiques sportives, ce garde-temps fonctionne pendant des mois, tout en assurant la chronométrie et les objectifs de son possesseur.

Processus de production

La cellule photovoltaïque est au cœur de l’innovation de la T-Touch Connect Sport. Fabriquée à partir de matériaux tels que le verre, le silicium, l’oxyde de zinc, l’aluminium, l’argent et les résines, chaque cellule solaire fournit annuellement l’équivalent en énergie de cinq piles boutons. Les cellules photovoltaïques excellent dans des conditions de faible luminosité, établissant une nouvelle référence dans l’horlogerie suisse. Le design sophistiqué intègre avec ingéniosité la cellule photovoltaïque dans le cadran de la montre, rendant superflus les cadrans décoratifs semi-transparents.

Lors de la phase initiale de production des cellules solaires destinées aux montres, une plaquette de verre est recouverte d’un empilement de couches minces comprenant un contact avant transparent, une diode de silicium à couche mince et un contact arrière métallique. La quantité de silicium utilisée est minime, inférieure à celle que l’on trouve dans un grain de sable. La plaquette est ensuite soumise à une étape de structuration impliquant des impulsions laser ultrabrèves de très haute intensité - d’une puissance de crête équivalente à celle d’un train à grande vitesse - qui gravent le motif de la cellule solaire dans le silicium. Une grille collectrice de courant et des couches de protection sont ajoutées par sérigraphie. Lors de la phase finale, des techniques telles que le perçage et la découpe laser garantissent que la cellule solaire peut résister à des chocs jusqu’à 5’000 g. Enfin, chaque cellule fait l’objet d’un contrôle visuel et électrique de ses performances dans différentes conditions d’éclairage.

Pour la partie intégration de l’AMOLED, EM Microelectronic, autre société du Swatch Group, apporte son expertise et son savoir-faire. Le processus commence par l’application d’un câble de connexion flexible sur le cadran de la cellule solaire. La liaison du câble avec «ACF» assure ensuite la connectivité électrique. L’étape suivante consiste à fixer un écran AMOLED à la cellule solaire à l’aide d’une résine optique transparente, ce qui présente de multiples avantages pour la montre: le contraste est amélioré, la robustesse mécanique accrue et l’intrusion de particules évitée grâce à l’élimination des traditionnels espaces d’air. Après le collage optique haute précision entièrement automatisé, un support métallique est ajouté pour préparer le cadran à son intégration dans la montre finale. Pour veiller au respect des critères de qualité les plus stricts, les modules AMOLED et photovoltaïques sont soumis à des tests fonctionnels rigoureux, pièce par pièce. Tandis que l’affichage est examiné avec une multitude de motifs de test, la cellule solaire est évaluée dans le cadre du «test solaire» à différentes intensités d’éclairage simulant une variété d’utilisations quotidiennes. Le processus se termine par un dernier contrôle visuel effectué par des opérateurs experts en horlogerie, garantissant que seuls les cadrans irréprochables accèdent à l’étape d’assemblage final de la montre.

Dans le contexte actuel, les progrès de la technologie solaire revêtent une importance capitale. A l’heure où les débats mondiaux portent sur la durabilité et l’efficacité énergétique, les innovations de ce type ne sont pas seulement souhaitables, mais importantes et impératives. Le Swatch Group l’a compris et avance à grands pas dans ce développement qui se concrétise déjà au cœur de la T-Touch Connect Sport, véritable référence en la matière. D’autres garde-temps innovants, qui intégreront cette technologie, devraient prochainement être dévoilés.

29.8.2024

News

News